Технология стыковой сварки полиэтиленовых ПНД труб

Для достижения оптимального качества во время стыковой сварки труб необходимо четко контролировать основные параметры:

- Температура нагревательного элемента;

- Время нагрева соединяемых поверхностей;

- Величина оплавления полиэтилена (высота грата);

- Контактное давление во время нагрева и во время охлаждения;

Имеются определенные правила стыковой сварки полиэтиленовых труб ПНД, обязательное выполнение которых позволяет получить высококачественную сварку стыков.

1. Не разрешается сварка из неоднородных полимерных материалов.

2. Стыковая сварка ПНД труб выполняется только на твердой ровной поверхности, на асфальте, железобетонном основании либо другом основании, например из досок.

3. До нагрева торцы свариваемых труб для удаления загрязнений должны быть механически очищены и обработаны.

4. Должна строго обеспечиваться соосность труб во время сварки. Разница в осях свариваемых полиэтиленовых труб не должна превышать 10 процентов толщины стенки трубы.

5. В шасси трубы ПНД располагаются так, чтобы заводская маркировка находилась сверху, идя в одну линию (применяется в момент основных работ по ГНБ).

6. Перед началом работ нагревательный аппарат протирается в холодном состоянии. Чтобы удалить с поверхности нагревателя микрочастицы и пыль производится сварка первого пробного стыка. Два пробных стыка варится для труб диаметром более 180 миллиметров.

7. В случае перехода на новый диаметр трубы, после полного остывания нагревателя, так же варится пробный стык.

8. До фиксации в зажимах торцы труб протираются неворсистой тканью изнутри и снаружи. Так же протираются зажимы центратора.

9. На время сварки противоположные торцы труб ПНД закрываются заглушками для исключения сквозняка внутри полиэтиленовых труб, с целью поддержания заданной температуры стыковой сварки.

10. Диски торцевателя перед шлифованием протираются.

11. Перед окончанием процесса шлифования необходимо убедиться в том, что на обоих торцах труб формируется непрерывная кольцевая стружка.

12. Сразу после шлифования торцеватель ставится на специальную подставку.

13. Стружка с торцов и из шасси удаляется с помощью неметаллической палочки. Руками стружку убирать строго запрещено.

14. Далее проверяется соосность труб, а также отсутствие эффекта зеркальности по всей окружности стыка.

15. По окончании визуального контроля шлифования и соосности труб ПНД необходимо незамедлительно приступить к стыковой сварке.

Кроме стыкового способа, существует еще и способ муфтовой сварки пластиковых труб.

Основные преимущества муфтового соединения полиэтиленовых труб – скорость, простота выполнения работ, и то обстоятельство, что для выполнения работ не требуется большого пространства. Сварка с помощью электромуфт заключается в расплавлении полиэтилена соединяемых труб нагревающейся металлической спиралью закладного элемента. Неразъемное соединение образуется при последующем остывании сварного стыка, как и в случае со стыковой сваркой ПНД труб.

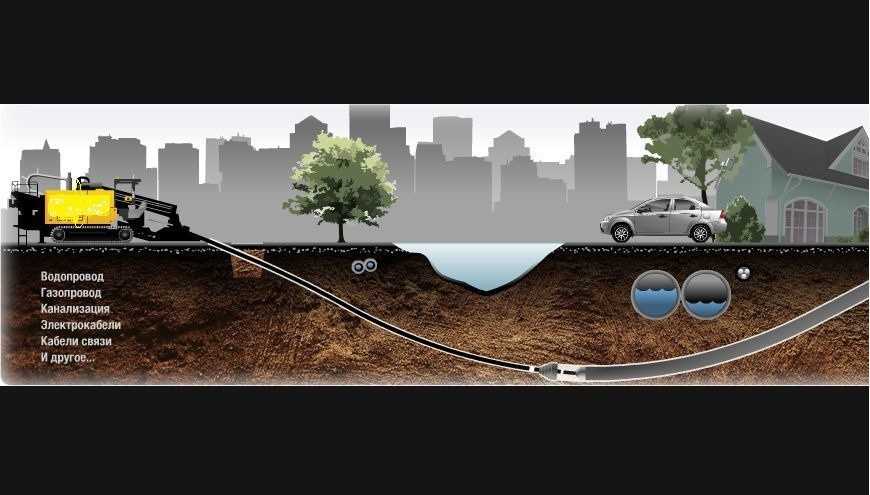

Особенности бестраншейной технологии

Даже из названия понятно, что в этом случае нет необходимости рыть траншеи. Но в данном случае речь идет только о пересечении дорожного или ж/д полотна, водоема. К объектам трасса трубопровода подводится традиционным способом, однако там она проходит сквозь грунт, поэтому дорожное покрытие (либо рельсы, шпалы) остается невредимым.

Плюсы метода

Бестраншейная прокладка канализации или других инженерных систем имеет неоспоримые преимущества. К ним относится:

- высокий КПД;

- относительная бесшумность;

- небольшой объем подготовительных работ;

- малочисленность обслуживающего персонала;

- отсутствие необходимости перекрывать движение;

- возможность проводить работы в любое время года;

- полное отсутствие риска повреждения других коммуникаций;

- меньшие затраты, если сравнивать с традиционным траншейным способом;

- универсальность: технология дает возможность прокладки трассы в любой местности;

- сокращение сроков монтажа систем, так как профессионалами данный этап может быть выполнен в течение нескольких дней.

Самое главное преимущество этой технологии — отсутствие серьезного ущерба для окружающей среды, потому что не приходится восстанавливать дорожное покрытие.

Минусы технологии

Есть ли недостатки? Их нет, если рассматривать способ с точки зрения строителей-профессионалов. Владельцы загородных участков могут найти относительные минусы даже у бестраншейной прокладки. Это необходимость найма специальной техники и трудозатратность, когда операция проводится без участия специального оборудования.

Небольшим недостатком можно считать новизну технологии, которая в некоторых случаях может стать причиной неосведомленности рабочих о ее особенностях. Еще одна потенциальная проблема — отсутствие специального оборудования, но она — дело поправимое.

Области применения

После изобретения новых бестраншейных способов отпала необходимость большого объема земляных работ. По этой причине данные технологии используют очень широко. Чтобы убедиться в незаменимость методов, лучше познакомиться с областями их применения. Виды работ:

- прокладка коммуникационных кабелей;

- бестраншейная прокладка канализации;

- монтаж подземных теплотрасс, нефтепроводов;

- прокладка газопроводов, водопроводов под землей;

- ремонт или замена поврежденных элементов магистралей.

Один из видов бестраншейной прокладки (ГНБ) дает возможность проводить коммуникации в тех местах, где использование других методов полностью исключается. Например, если нет шанса для подъезда крупной строительной техники, когда в местности велика вероятность оползней и т. д.

Техника, материалы для прокладки

Несмотря на то, что отличия в методах существует, бестраншейная прокладка канализации или других инженерных систем — операция, во время которой звенья трубопровода проталкивают в грунт. Поэтому чаще всего используют определенный набор оборудования. В него входят:

- установки для прокладки труб: на гусеничном либо пневматическом ходу;

- сварочное оборудование для соединения звеньев магистрали;

- трубы, насадки, бурильные головки, шнеки, риммеры;

- дизельные гидравлические станции (маслостанции);

- камеры, мониторы для наблюдения;

- бульдозеры, лебедки, тракторы;

- гидравлические домкраты.

Каждый из видов бестраншейной технологии может потребовать дополнительных элементов, а также вспомогательного оборудования. Все зависит от характеристик грунта, особенностей и размеров «преодолимого препятствия».

Поэтапное выполнение ГНБ

Процесс бурения требует внимательного отношения, контроля, соблюдения технологических особенностей на каждом этапе.

Подготовительные работы

Перед прокладкой подземных коммуникаций ландшафт и оборудование необходимо подготовить:

- Оборудование площадки для буровой машины универсального размера 10х15 м;

- При необходимости – подготовка объездного пути для машины;

- Установка бурильного оборудования и пилотной штанги непосредственно в месте входа в почву бура;

- Фиксация инструмента с помощью анкеров на ровной площадке во избежание смещения или подвижности при ГНБ;

- Регулировка инструмента по углу наклона с помощью расширителя, выравнивание головки бура для ровного входа в почву;

- Отладка радиосвязи между членами бригады;

- В котлованах оборудуется дополнительное отведение для бентонитовой жидкости и грунтовых вод, если их будет слишком много.

На стадии подготовки важно просчитывать местоположение уже существующих трубопроводов, чтобы не повредить их во время земляных работ. При монтаже установок для замеса бетонита и бурения необходимо выдерживать дистанцию между ними, минимальное расстояние составляет 10 м. Перед прокалыванием следует изучить состав почвы, подбирать соответствующий инструмент для успешного прохода головки бура сквозь грунт

Всю локацию проведения работ, где установлены специальные устройства, а также в месте выхода бура, ограждают желтой предупредительной лентой

Перед прокалыванием следует изучить состав почвы, подбирать соответствующий инструмент для успешного прохода головки бура сквозь грунт. Всю локацию проведения работ, где установлены специальные устройства, а также в месте выхода бура, ограждают желтой предупредительной лентой.

Прокладывание трубопровода и других коммуникаций

После проведения подготовительных работ, приступают к ГНБ:

- Прокладывается пилотная скважина с сечением 10 см;

- Отладка оборудования, регулировка наклона головки бура на 10 – 20° относительно линии горизонта;

- Прохождение бура с проверкой траектории через каждые 3 м и корректированием направленности инструмента;

- Расширение пилотное скважины: первоначальный инструмент вынимается из прокола, заменяется на расширитель;

- Полное проведение расширителя сквозь образовавшийся канал с постоянным корректированием движения.

При ГНБ обязательно использование бурильного раствора. В функции состава входит размягчение почвы для простейшего прохода инструмента сквозь нее.

Важно учитывать возможность осыпания грунта. Для исключения нарушения технологии проведения коммуникации необходимо соединять все части труб между собой надежно, чтобы давление почвы или осыпающиеся фрагменты не нарушили их целостность

Оценка альтернативных вариантов

Помимо метода управляемого прокола существуют и другие варианты устройства коммуникаций в толще грунта без устройства траншей. Иногда альтернатива может оказаться более приемлемой, чем прокол, все зависит от конкретной ситуации.

Горизонтально направленное бурение, которое также называют наклонно-направленным, используется для прокладки напорных и безнапорных трубопроводов. Бурение этим способом выполняется с поверхности земли. Диаметр отверстия следует взять на 30-50% больше, чем размеры труб, которые предполагается в нее уложить.

Отверстие расширяют не сразу, а в несколько этапов. При этом используется бентонитовый раствор, который смешивается с взрыхленным грунтом и облегчает его удаление из ствола. Кроме того, эта рабочая жидкость используется для охлаждения бурового инструмента, а в дальнейшем она образует на стенках шахты слой, который защищает их от разрушения.

Для откачивания отработанного бентонитового раствора используют илосос. После откачки ненужный раствор нужно отвезти на свалку для дальнейшей утилизации. Если работы выполнены правильно, в результате получается чистая скважина с прочными стенками.

Буровые установки для выполнения работ этого типа обладают различными характеристиками, такими как крутящий момент и тяговое усилие. От этого зависит длина труб, которые будут уложены в толще грунта, которая может достигать 1000 метров.

Допустимый диаметр труб – 120 см. Путем горизонтального направленного бурения можно укладывать и металлические, и пластиковые трубы.

Бурение выполняется по предварительно рассчитанной траектории, движение бурового инструмента контролируется с помощью системы локации. Угол забуривания может варьироваться в пределах 26-34 градуса.

Еще один важный показатель при использовании ГНБ – изгиб штанг, который может составлять 6-12 %, это зависит от их типа. Еще одна популярная методика бестраншейной прокладки труб – бурошнековое бурение. Для ее выполнения используют специальную гидравлическую установку, действующую как домкрат.

Сначала делают стартовый и финишный котлованы. Глубина каждого из них должна быть на один метр глубже, чем уровень прокладки трубопровода. В стартовый котлован опускают гидравлическую установку, которая вращает шнек и трубы продавливания. В результате часть грунта удаляется и получается скважина для трубы.

Затем внутрь устанавливают трубы, футляры и т.п. Максимальная длина прокладки обычно составляет всего 100 метров, но диаметр коммуникаций может достигать 172 см, показатели во многом зависят от типа грунта, на котором проводится бурение.

Для контроля над проведением работ во время бурошнекового бурения используют лазер, который обеспечивает правильный угол наклона бура, а также позволяет отслеживать направление бурения с высокой точностью. После того, как шнек достигает финишного котлована, его выводят из получившейся скважины в обратном порядке.

Микротоннелирование – это высокоточный метод бестраншейной прокладки коммуникаций, который выполняется с помощью специального проходческого щита.

Для перемещения устройства используется домкратная станция высокой мощности. Она оказывает воздействие на колонну из ж/б труб, которые присоединены к щиту. Постепенно длина скважины наращивается, поэтому длину колонны увеличивают путем наращивания железобетонных конструкций.

Этот метод также требует предварительной подготовки двух котлованов, расстояние между ними может варьироваться в пределах 50-500 метров. Домкратную установку нужно опустить в стартовый котлован на глубину, которая соответствует уровню прокладки коммуникаций. Если длина скважины превышает 200 метров, обычно используют промежуточную домкратную станцию.

Проходческий щит разрыхляет грунт, который вымывается водой или бентонитовым раствором, поступающим по подводящим линиям. Отработанная жидкость, смешанная с частичками грунта, перемещается в отстойник по отводным линиям. После того, как проходческий щит попадает в финишный котлован, работы можно считать оконченными.

Оборудование разбирают и удаляют. Методом микротоннелирования можно устанавливать не только железобетонные, но и стальные трубы. Для контроля правильности выполнения работ используется навигационная система, состоящая из лазера, мишени и измерительного колеса.

Для длинных участков (более 200 м) эффективной считается электронная лазерная система, снабженная гидростатическим уровнем, который дает точные сведения о глубине прокладки труб независимо от температуры воздуха внутри конструкции.

3 Этапы работ

Перед тем как начать бурение горизонтальных скважин необходимо выполнить следующие подготовительные работы:

- Уточняется расположение подземных коммуникаций, которые расположены в пределах участка, где будет выполняться ГНБ. Места существующих коммуникаций – трубопроводы, кабельные линии, должны быть отмечены опознавательными знаками.

- Исходя из особенностей грунта, и других важных факторов, выбирается оптимальная трасса прокладки.

- Подготавливается площадка для буровой установки (уравнение грунта, создание освещения), и пути подъезда к ней.

- Буровая машина занимает исходную позицию, на площадку доставляется необходимое количество бентонита (раствора для укрепления скважины), и буровых штанг.

Выполняется бурение пилотной скважины (мини тоннеля, диаметром до 100 мм). Изначально процесс бурения наклонных и горизонтальных скважин начинается под углом в 10-20 градусов, который, в процессе выхода на заданную глубину, корректируется к нужным показателям.

В процессе ГНБ изменение движения бура возможно во всех плоскостях. Чем ближе бурильная головка находится к точке выхода, тем сильнее бур направляется вверх, для того чтобы на выходе из грунта скважина получила необходимый угол.

Схематическое изображение траектории выработки при ГНБ

Для того чтобы расширить скважину, буровая головка своими руками заменяется на ример (специальное устройство для расширения), после чего на буровой машине включается режим обратных оборотов, и выполняется обратное движение римера, по направлению от точки выхода скважины, до буровой установки.

Количество проходов, необходимых для выполнения расширения скважины до нужного диаметра, может колебаться от 1 до 3. Это зависит от особенностей грунта и от того, какое устройство бурения используется. Если для расширения необходимо несколько проходок, то римеры последовательно меняются на устройства большего диаметра.

Прокладка труб выполняется с применением системы вертлюг и скоб, которые подсоединяются к трубе, и выполняют функцию креплений и фиксаторов, с помощью которых происходит затягивания труб в скважину.

Для фиксации труб вертлюгом на её край монтируется специальный скважинный оголовок, к которому присоединяется буровая колонна. В мелкогабаритных скважинах, обсадка которых выполняется полимерными трубами с небольшим весом, прокладки могут выполняться своими руками, в противном случае – усилие для затягивания труб придает буровая машина.

После того как труба смонтирована нужным образом, она отсоединяется от буровой колонны, после чего процесс ГНБ можно считать законченным.

Схематическое изображение пролегания трубопровода при ГНБ

Когда все этапы бурения наклонных и горизонтальных скважин завершены — осуществляется свертывание буровой установки и уборка рабочей площадки.

Метод наклонно направленного бурения подразумевает необходимость обязательного использования бетонита. Бентонит – это специальный раствор, который применяется для укрепления стенок скважины, так как риск обвалов грунта при ГНБ достаточно большой. Также бетонит уменьшает трение бура и улучшает процесс извлечение выбуренной почвы наружу.

Бентонит во много определяет эффективность всего процесса бурения, так как раствор плохого качества, который не будет обладать необходимыми промывочными свойствами, будет являться причиной дополнительных временных затрат, необходимых для очистки скважины от грунта.

Так как в процессе ГНБ используется большое количество бентонитного раствора, на входе и выходе в скважину могут скапливаться его излишки, которые, после завершения бурения, нужно извлечь своими руками, либо откачать с помощью насоса. Все остатки бетонита необходимо утилизировать.

Существуют определенные ограничения, которые препятствуют применению ГНБ:

- Подземные препятствия могут стать причиной невозможности продолжения ГНБ;

- Ограниченный изгиб буровых штанг для ГНБ не дает возможность выполнять короткие и неглубокие изменения направления скважины (до 5 м);

- Наклонно направленное бурение не может осуществляться в монолитных скальных породах, либо в грунтах, с высокой концентрацией валунов.

Этапы ГНБ

Компания, занимающаяся бестраншейной прокладкой коммуникаций, работают в строгом соответствии с нормативно-технической документацией (например, в Москве это ТСН 40-303-2003) и нормативными актами. Технология ГНБ подразумевает прохождение следующих этапов:

- Выбор трассы и составление проектной документации. В пределах участка работ уточняется расположение подземных коммуникаций. Оптимальная трасса прокладки выбирается с учетом этих данных, а также особенностей грунта (проводится геологическое исследование).

- Подготовка. Необходимо подготовить площадку для буровой установки: выровнять грунт, подвести освещение, определить пути подъезда.

Основные этапы ГНБИсточник moyaskvazhina.ru

- Буровую машину устанавливают на исходную позицию, доставляются буровые штанги в необходимом количестве, подвозится бентонит (раствор, укрепляющий скважину). В точках входа и выхода бурения вырывают начальный и конечный котлован.

- Бурение пилотной скважины. Бурение начинают под углом 10-20°, затем проводят коррекцию (меняют угол) для того, чтобы выйти на заданную глубину. Траектория бура под землей постоянно мониторится и корректируется для того, чтобы на выходе скважина получила правильный угол.

- Для уменьшения трения и предотвращения риска обвала скважины подается буровой раствор.

- Расширение скважины. Сечение пилотной скважины редко превышает 10 см. После того, как бур выходит в заданной точке, его меняют на ример (расширитель). На буровой установке включают режим обратной тяги, после чего ример путешествует в обратном направлении, к буровой установке.

Компактная американские установки VermeerИсточник prom.st

О том, как работает технология ГНБ в следующем видео:

- Построение рабочей скважины. Чтобы расширить скважину до нужного диаметра, может потребоваться от 1 до 3 последовательных проходов римера (в этом случае его каждый раз меняют на устройство большего диаметра). Количество проходов зависит от характеристик установки и параметров грунта.

- Диаметр готовой скважины на 25-30% превышает диаметр трубопровода.

- Протяжка трубы. С помощью специальных креплений и фиксаторов плеть труб затягивается в скважину. В протяженных скважинах усилие для затягивания труб создает буровая установка, она же правильно укладывает трубу. Если скважина мелкогабаритная, с обсадкой из полимерных труб, прокладку можно выполнить вручную.

Протяжка трубы под дорогойИсточник wixstatic.com

- Цементирование. Если прокладка осуществляется в сложных геологических условиях, в пространство между трубой и стенкой скважины под давлением закачивается цементирующий раствор.

- После того, как труба занимает правильное положение, ее отсоединяют от буровой колонны, сворачивают и убирают рабочую площадку, и передают исполнительную документацию заказчику, а горизонтально наклонное бурение считается выполненным.

- Стоимость услуг ГНБ зависит от диаметра труб (считается стоимость прокладки 1 м. п.), используемой техники, особенностей грунта (сложными считаются твердые, скальные породы).

Прокол под территорией загородного участкаИсточник wixstatic.com

О проколе через речку методом ГНБ в следующем видео:

Коротко о главном

Горизонтально направленное бурение позволяет без лишних затрат обойти любые препятствия и сохранить ландшафт на участке. Перед началом работ проводят внимательный анализ территории, имеющихся коммуникаций и грунта; это позволяет правильно подобрать инструменты и материалы.

На первом этапе подготавливают пилотную скважину. Ее задача – наметить траекторию для прокладки коммуникаций. Через специальные отверстия в скважину подают бетонит; он укрепляет грунт и выводит на поверхность остатки грунта. Затем скважину расширяют до нужного диаметра и протягивают заранее подготовленную плеть трубопровода, контролируя правильность укладки.

Технология горизонтально направленного бурения (ГНБ)

Горизонтальное направленное бурение широко применяются при строительстве подземных коммуникаций, таких как: прокладка кабелей связи и электрокабеля, прокладка нефте- и газопроводов, теплопроводов, а также канализации и водопроводов.

Технология ГНБ — горизонтально направленного бурения (анимация 1)

Использование технологии бестраншейного бурения имеет ряд преимуществ и позволяет выполнять работы не только под естественными ландшафтными преградами: реками, озёрами, лесными массивами, но и в густонаселенных городских районах, в том числе под памятниками архитектуры, при наличии уже имеющихся коммуникаций, под железнодорожными путями и т.д. В случае необходимости проведения подземных коммуникаций под такого рода препятствиями, выполняются проколы.

Строительная площадка. Протягивание труб методом ГНБ.

Прокол под дорогой и прокол под железнодорожными путями выполняется по той же технологии, что и другие проколы — методом горизонтально-направленного бурения. Данный вид работ подразумевает выкапывание с обеих сторон приямков — стартового и приемного, что значительно упрощает работы по прокладке подземных коммуникаций. Дорожное покрытие не повреждается и остается в том же виде, что и до начала работ. Нет необходимости разбирать железнодорожные пути и приостанавливать движение поездов и товарных составов.

Для исключения размывания берегов и донных отложений водоемов следует выполнять проколы в обязательном порядке, так как в таких местах выполнение работ традиционным способом невозможны. Прокол под рекой, озёрами и оврагами обоснован в таких экстремальных условиях работы как, высокий уровень грунтовых вод, невозможность экскавации грунта, наличие специфического грунта, твердых пород и т.д.

Работы выполняются с применением профессионального бурового инструмента со специальным локатором. На экране локатора специалист-оператор видит все движения бура под землей и может оперативно реагировать на все изменения траектории его прохода и своевременно сообщить об этом машинисту буровой установки. В случае возникновения препятствий на пути бура: крупные камни, металлические предметы и другие предметы мешающие свободному прохождению буровой головки они легко огибаются, оператору достаточно изменить угол атаки буровой лопатки. Также локационная система выполняет ряд полезных функций без которых нормальное бурение по проложенному маршруту было бы невозможно.

https://www.youtube.com/watch?v=UsWGcCT—RQ Технология ГНБ — горизонтально направленного бурения (анимация 2)

С помощью локационной системы специалист-оператор определяет местоположение буровой головки, температуру зонда, глубину, угол наклона, положение буровой лопатки, а также другие не менее важные параметры. Буровая установка имеет компактные размеры, удобна в эксплуатации за счет неприхотливости, простоты эксплуатации и обслуживания. Глубина бурения скважины составляет от 1 до 30 метров.

Технология ГНБ имеет четыре этапа:

- подготовительный этап,

- бурение пилотной скважины,

- расширение скважины, затягивание трубопровода или футляра для кабеля в скважину,

- завершающий этап.

Технология бестраншейного бурения и проколов ГНБ экономически выгодна. Исключаются дорогостоящие земляные работы, сокращаются расходы на сотрудников рабочих специальностей, минимизируются расходы на электроэнергию, так как установки полностью автономны. При использовании метода горизонтально-направленного бурения не разрушаются уже проложенные коммуникации, покрытия транспортных магистралей, наземные объекты под которыми проводятся проколы, остаются нетронутыми водоемы, лесные массивы и железнодорожные пути.

Подробнее об услуге горизонтально-направленного бурения, условиях и ценах можно прочитать на нашем сайте, в разделе «Услуги/Производство работ ГНБ»

Также вам может быть интересен следующий материал: Описание технологии бурения методом ГНБ, Подробнее о технологии ГНБ

Метод прокола

Следующий способ прокладки трубопровода – прокол. Проведение работ таким методом особенно рекомендуется при обустройстве канализации или систем водоснабжения на участках с глинистым или суглинистым грунтом.

Метод имеет ограничения по длине. Например, для труб диаметром до 0,6 м длина соответствующего тоннеля может достигать 60 м.

Прокол для прокладки трубопровода осуществляется путём уплотнения грунта по краям, в результате чего земля не выбрасывается на поверхность, а остаётся в зоне проведения работ.

Недостаток также связан с уплотнением земли: для создания достаточного радиального давления в месте проведения работ необходимо серьёзное усилие (0,15 до 3 МН). Это усилие достигается за счёт использования лебёдок, бульдозеров, тракторов и домкратов, обычно гидравлического типа.

Конечно, есть способ преодолеть повышенное сопротивление земли. Для этого на конец протягиваемой трубы устанавливается конус, основание которого выступает на 20 мм за края элемента (для труб большого диаметра). Если планируется проложить трубу небольшого сечения, землю прокалывают непосредственно трубой, причём в процессе образуется уплотняющее ядро.

Обычная скорость выполнения работ методом прокола – 4-6 м/ч. Если в дополнение к методике использовать виброимпульсы (техника называется вибропроколом), скорость повышается до значений 20-40 м/ч.

Ещё одна вариация прокола – гидропрокол. Техника применяется при проведении работ в легкоразмывающемся грунте. При проведении процесса грунт перед трубой с помощью особой насадки размывается, а в получаемый тоннель проталкивается труба. Среди недостатков этого способа – довольно значительные отклонения от проектируемой траектории движения трубы и необходимость освобождения пути движения от образующейся пульпы. Таким способом часто укладывается труба на въезд на участок, так как это наиболее оптимальный вариант в данном случае.

Алгоритм проведения работы следующий:

- На некотором расстоянии от начала тоннеля роется котлован, в нём на каркасе ставятся гидравлические домкраты. Сверху устанавливается насос, подводящий воду к домкратам. Параметры домкратов (величина создаваемого усилия и длина ходов штоков или нажимной плиты) должны соответствовать характеристикам грунта, прокладываемых труб и т.д.

- В котлован погружается оснащённая специальным наконечником и передаточным шомполом, связывающим её с плитой домкрата, труба. Шомпол может по диаметру быть больше или меньше трубы, соответственно крепится он или снаружи, или внутри. Первый отрезок трубы, на который надевается шомпол, должен иметь длину 6-7 м.

- Первый прокол выполняется с помощью одного только шомпола, зафиксированного непосредственно на нажимной плите. После в отверстия шомпола вставляется стержень из стали радиусом 25 мм, затем цикл работы повторяют.

- Если в процессе прокладки используется подвижный упор, подтягивающий домкрат во время обратного прохода штоков, шомпол не требуется. В этом случае домкрат передвигается вместе с плитой за прокладываемой трубой вплоть до её полного заглубления в грунт, затем возвращается на место. К концу трубу приваривают новый элемент, и процесс повторяют до наращивания необходимой длины трубопровода.

Метод прокола

Прокол под автодорогой для прокладки кабеля – это разновидность горизонтально-направленного бурения. Он не подразумевает подготовки широкой стартовой траншеи как в случае со стандартным ГНБ. Грунт по траектории бурения не удаляется, а продавливается металлической штангой с коническим наконечником. Таким образом, при применении описываемой разновидности ГНБ отсутствует проблема использования выбранного грунта. Различают три разновидности метода прокола:

- Гидропрокол: канал для укладки кабеля пробивается струей воды под давлением;

- Вибропрокол: устройство канала с помощью вибромолота;

- Продавливание: стандартный способ, который описан в данном разделе.

На первом этапе работ анализируется возможность устройства заходной траншеи. Основное условие – отсутствие коммунальных, инженерных, телекоммуникационных сетей в пределах траектории движения гидравлической штанги. При погружении в траншею конический наконечник штанги заменяется расширителем, который проталкивает грунт вперед.

Рекомендуемая вниманию продукция – Меднографитовая смазка. Используется для защиты и герметизации резьбовых соединений.